碳化硅(SIC)切割的幾種方式

2024-01-23 13:59:13

碳化硅(SIC)切割的幾種方式

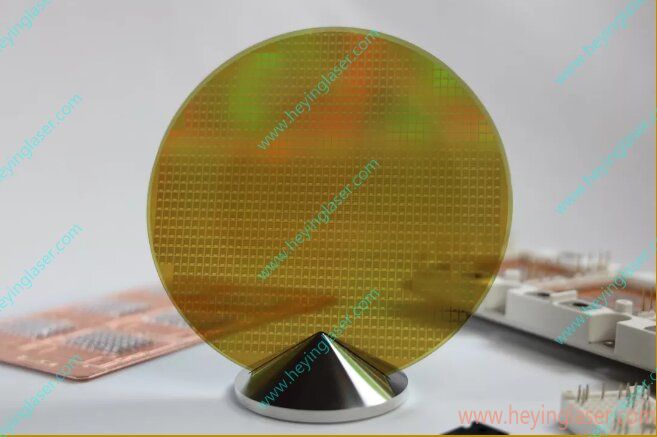

晶圓切割是半導體功率器件制造中的重要一環,切割方式和切割質量直接影響到晶圓的厚度、粗糙度、尺寸及生產成本,更會對功率器件制造產生巨大影響。

碳化硅(SIC)作為第三代半導體材料,其高質量的結晶碳化硅(SIC)的生產成本非常高,大家都希望將一個大的碳化硅(SIC)晶錠切成盡可能多的薄碳化硅(SIC)晶圓襯底,同時晶圓尺寸這幾年不斷增大,這些都對切割工藝的要求也越來越高。

但是碳化硅(SIC)材料的硬度極高,莫氏硬度為9.5級,僅次于世界上最硬的鉆石(10級),同時又兼具晶體的脆性,不易切割。

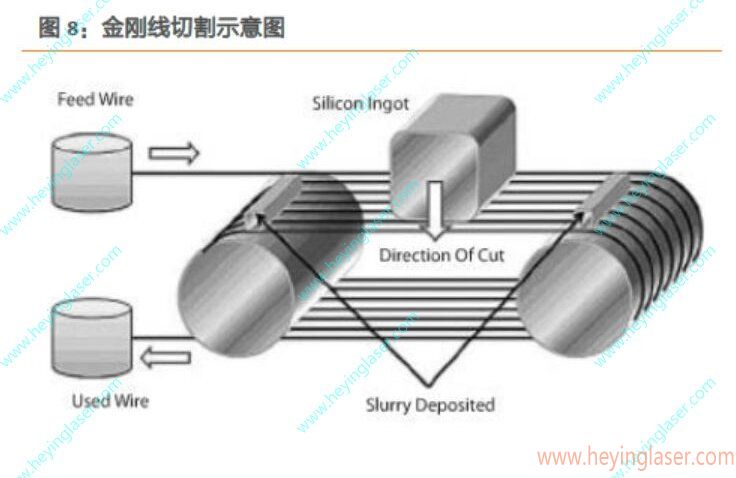

(1)、金剛線切割

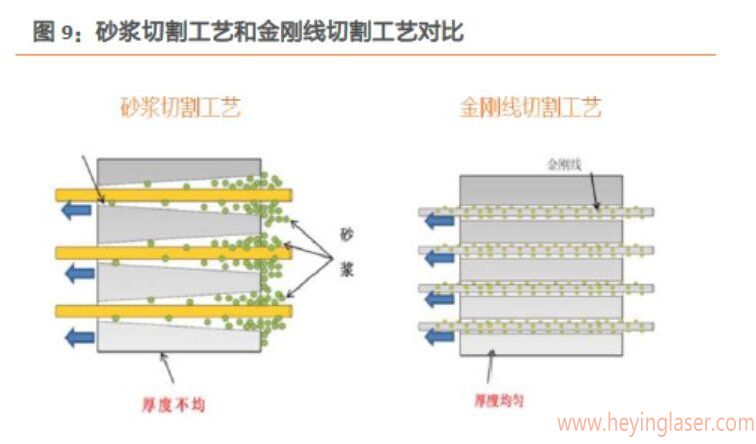

目前工業上一般采用砂漿線切割或金剛石線切割,切割時在碳化硅晶錠的周圍等間距的固定線鋸,通過拉伸線鋸,切割出碳化硅晶片。利用線鋸法從直徑為6英寸的晶錠上分離晶圓大概需要100小時,切出來的晶圓不僅切口比較大,表面粗糙度也較大,材料損失更是高達46%,切縫過大,一般都在200μm以上,且金剛石線非常容易磨損,這增加了碳化硅(SIC)材料的使用成本,限制了碳化硅(SIC)材料在半導體行業的發展。

近年來,隨著激光切割技術的不斷發展,在半導體材料的生產加工過程中也越來越多。而鉆石切割,已有廣泛的原始激光加工的應用,通常采用532nm的綠激光進行切割。而藍寶石及硅晶圓的激光隱形切割技術及超快激光器(皮秒、飛秒)的快速發展,讓碳化硅(SIC)切割技術也有望快速解決。

受此啟發及超快激光器(皮秒、飛秒)的這幾年飛速發展和應用,衍生出了此種激光加工碳化硅(SIC)晶圓的激光加工方式。

這種激光加工方法的原理是使用聚焦的激光束從材料表面或內部修飾基材,從而將其分離。由于這是一種非接觸式工藝,避免了刀具磨損和機械應力的影響。因此,它極大提高了晶圓表面的粗糙度和精度,還消除了對后續拋光工藝的需要,減少了材料損失,降低了成本,并減少了傳統研磨和拋光工藝造成的環境污染。

此種激光切割技術已經應用于硅(SI)晶錠的切割,但在碳化硅(SIC)領域的應用還未完全成熟,目前主要有以下幾項技術。

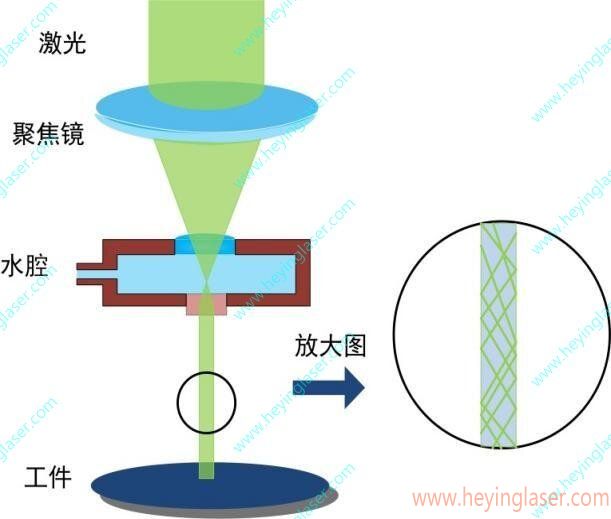

(2)、水導激光切割

水導激光切割技術,又稱激光微射流技術,它的原理是在激光通過一個壓力調制的水腔時,將激光束聚焦在一個噴嘴上,從噴嘴中噴出高壓水柱,在水與空氣的界面處由于折射率的原理從而形成光波導,使得激光沿水流方向傳播,從而通過高壓水射流引導加工材料表面進行切割。

水導激光的主要優勢在于切割質量,水流不僅能冷卻切割區,降低材料熱變形和熱損傷,還能帶走加工碎屑,相較金剛線切割,它的速度明顯加快。但由于水對不同波長的激光吸收率不同,目前最主要的應用是532nm的綠激光。

? ?此技術目前主要是瑞士Synova公司在專門從事水導激光的研發和產業化,在國際上處于技術領先地位,現在的噴嘴可以做到50μm的程度。

國內技術相對晚了幾年時間,國內主要是東北院系的哈工大和長春理工、西安的西工大等高校在積極研發,目前可實現產業化的噴嘴是80μm,并有望在近幾年實現校企合作的產業化,如哈工大產業化的哈焊研究院、西工大產業化的晟光硅研等。

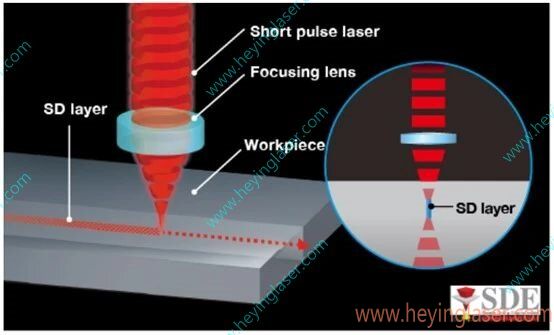

(3)、激光隱形切割(激光隱切)

激光隱形切割(Stealth Dicing, SD)即將激光透過碳化硅(SIC)的表面聚焦于晶圓材料內部,在所需深度形成改質層,再施加一定的外力,從而實現晶圓的剝離。由于晶圓表面沒有切口,因此可以實現較高的加工精度。

納秒脈沖激光器的SD工藝已在其它工藝中應用于分離硅(SI)晶圓和切割石英等材料。然而,在納秒脈沖激光誘導SD加工碳化硅(SIC)的過程中,由于脈沖持續時間遠長于碳化硅(SIC)中電子和聲子之間的耦合時間(皮秒量級),并產生熱效應,晶圓的高熱量輸入不僅使分離容易偏離所需方向,而且會產生較大的殘余應力,導致斷裂和不良的解理。因此,在加工碳化硅(SIC)時一般采用超短脈沖激光隱形切割SD工藝,熱效應大大降低。

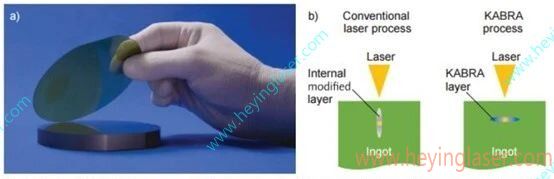

日本Disco公司研發出了一種稱為關鍵無定形黑色重復吸收(key amorphous-black repetitive absorption, KABRA)的激光切割技術,以加工直徑6英寸、厚度20 mm的碳化硅(SIC)晶錠為例,將碳化硅(SIC)晶圓的生產率提高了四倍。KABRA工藝本質是上將激光聚焦在碳化硅(SIC)材料的內部,通過 “無定形黑色重復吸收”,將碳化硅(SIC)分解成無定形硅和無定形碳,并形成作為晶圓分離基點的一層,即黑色無定形層,吸收更多的光,從而能夠很容易地分離晶圓。

被英飛凌收購的Siltectra公司研發的冷切割(Cold Split)晶圓技術,不僅能將各類晶錠分割成晶圓,而且每片晶圓損失低至80μm,使材料損失減少了90%,最終器件總生產成本降低多達30%,這個技術就是典型的使用了超快激光(皮秒、飛秒)的技術路徑。

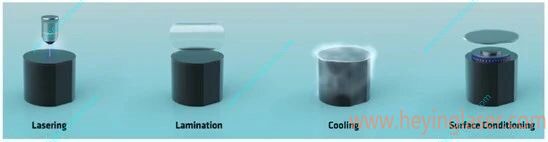

冷切割技術分為兩個環節:先用激光照射晶錠形成剝落層,使碳化硅(SIC)材料內部體積膨脹,從而產生拉伸應力,形成一層非常窄的微裂紋;然后通過聚合物冷卻步驟將微裂紋處理為一個主裂紋,最終將晶圓與剩余的晶錠分開。2020年有第三方對此技術進行了評估,測量分割后的晶圓表面粗糙度Ra小于3μm,最佳結果小于2μm。

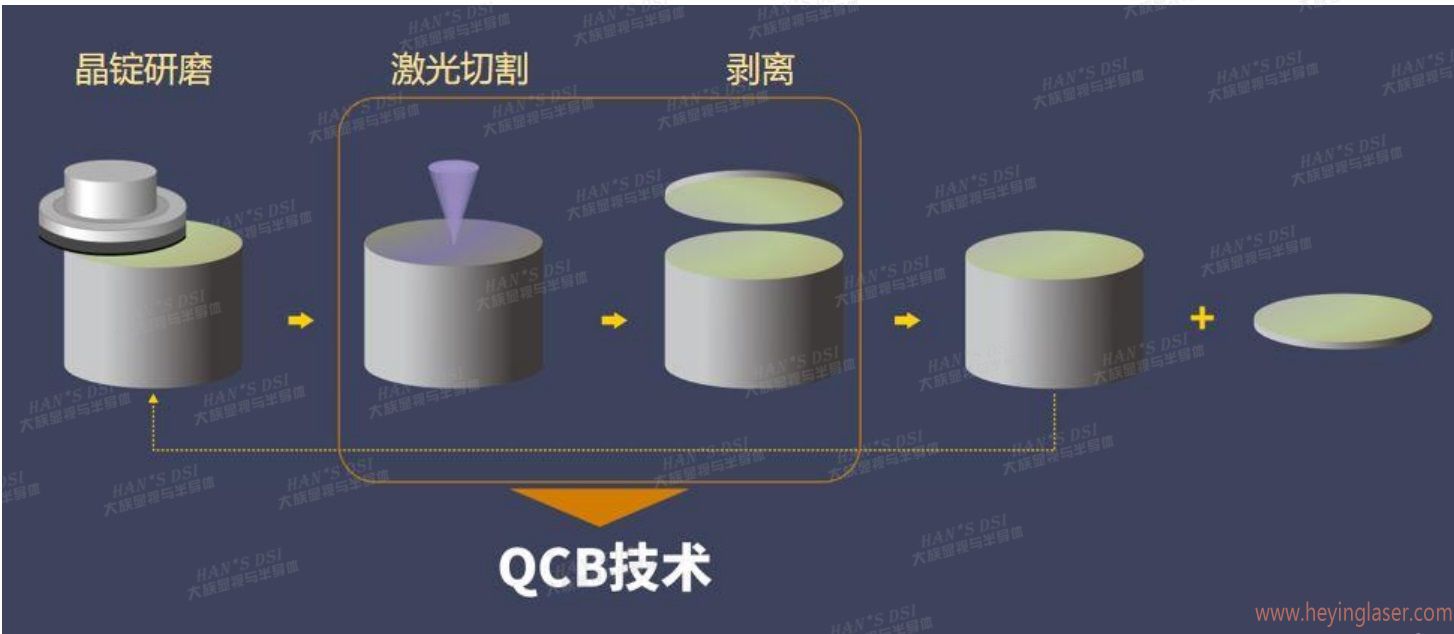

國內大族激光研發的激光改質切割(QCB技術超快激光切割)依然是采用超快激光器(皮秒、飛秒)進行激光剝離的技術,應該是源于日本Disco的激光隱切和Siltectra的技術路徑的結合,該過程同樣是使用精密激光束在晶圓內部掃描形成改質層,使晶圓可以通過外加應力沿激光掃描路徑拓展,完成精確分離。

?

(4)、砂漿切割

目前國內廠商已經掌握了砂漿切割碳化硅(SIC)技術,但砂漿切割損耗大、效率低、污染嚴重,正逐漸被金剛線切割技術和激光切割技術迭代,大家關注的相對較少。

?與此同時,激光切割的性能和效率優勢突出,與傳統的機械接觸加工技術相比具有許多優點,包括加工效率高、劃片路徑窄、切屑密度高,是取代金剛線切割技術的有力競爭者,為碳化硅(SIC)等下一代半導體材料的應用開辟了一條新途徑,甚至作為終極半導體的鉆石切割的一種主要新工藝。

隨著工業技術的發展,碳化硅(SIC)襯底尺寸不斷增大,碳化硅(SIC)切割技術將快速發展,高效高質量的激光切割將是未來碳化硅(SIC)切割的主要趨勢。

部分數據或者資料來源與網絡,如有侵權,請聯系刪除。